文章详情

片材模具和注塑模具哪个好?

两者无绝对优劣,需根据产品复杂度、批量规模、成本预算综合选择。片材模具以低成本、快速响应见长,注塑模具则以高精度、高效率为核心竞争力。

片材模具与注塑模具对比分析

(基于2025年行业技术现状)

一、核心区别与适用场景

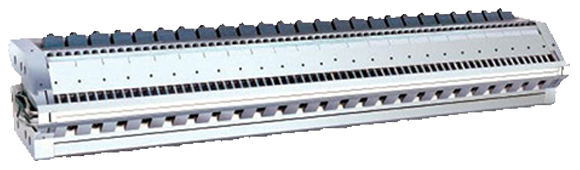

片材模具(如吸塑模具)

- 成型原理:通过加热塑料片材软化后,利用真空吸附或气压成型(如厚片吸塑)。

- 适用场景:适合生产中空、薄壁或大型部件,如包装盒、汽车内饰、家电外壳等。

- 优势:模具成本低(仅为注塑模具的1/3-1/2)、生产周期短,适合小批量定制化需求。

- 局限:精度较低(±0.5mm)、材料利用率低(需修边处理),复杂结构难实现。

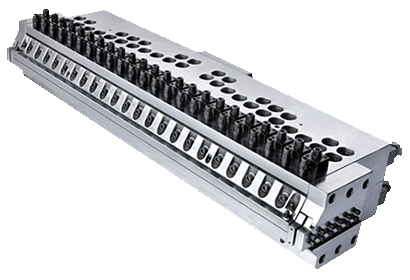

注塑模具

- 成型原理:将熔融塑料高压注入闭合模具型腔,冷却定型后脱模。

- 适用场景:适合复杂精密零件,如齿轮、电子外壳、带嵌件结构等,广泛应用于汽车、消费电子领域。

- 优势:精度高(±0.01mm)、可成型多色/多材质部件,适合大批量高效生产。

- 局限:模具成本高(需精密加工)、开发周期长(通常需3-6个月)。

二、关键性能指标对比

| 指标 | 片材模具 | 注塑模具 |

|---|---|---|

| 成本 | 模具成本低(约1-5万元) | 模具成本高(10-200万元) |

| 生产速度 | 单件周期长(约40分钟) | 单件周期短(1-5分钟) |

| 材料利用率 | 60-80% | 90%以上(无废边) |

| 表面质量 | 易出现褶皱、厚度不均 | 表面光洁度高、纹理可控 |

三、选择建议

优先选片材模具的情况:

- 产品结构简单(如平面或浅拉伸形状);

- 小批量生产(<10万件/年)或需快速开模;

- 预算有限,且对精度要求不高(如一次性包装)。

优先选注塑模具的情况:

- 产品复杂度高(如带螺纹、嵌件或精密卡扣);

- 大批量生产(>50万件/年)需摊薄成本;

- 对密封性、强度或外观质感要求严格(如汽车零件、电子产品)。

四、典型案例参考

- 片材模具应用:厚片吸塑成型的汽车门板内衬,成本较注塑降低40%,但局部强度需加强筋补强。

- 注塑模具应用:双色注塑成型的手机外壳,通过嵌入金属件实现信号增强,精度达0.02mm。

总结:两者无绝对优劣,需根据产品复杂度、批量规模、成本预算综合选择。片材模具以低成本、快速响应见长,注塑模具则以高精度、高效率为核心竞争力。